Am Zeppelinpark 14, 13591 Berlin Mo. - Fr.: 8:00 - 17:00 Uhr, Sa.: nach Absprache +49 (030) 343 88 995

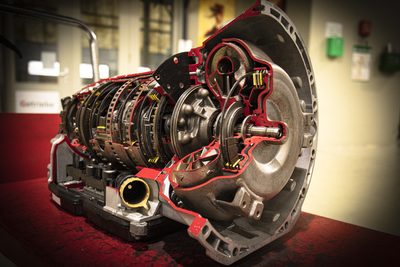

Automatikgetriebe

Die Gänge werden über eine hydraulische oder elektronisch-hydraulische Steuerungseinrichtung (Schaltschiebergehäuse) automatisch in Abhängigkeit von der Motorbelastung und der Fahrzeuggeschwindigkeit geschaltet. Die Schaltung geschieht mit Hilfe von Kupplungen (Mehrscheibenkupplungen) und von Bremsbändern unter Last. Ein Schalthebel wird nicht benötigt.

Mit einem Wahlhebel können vom Fahrer Schaltprogramme gewählt werden:

- P - Parkstellung

- R - Rückwärtsgang

- N - Neutral

- D - Drive oder Direkt

Die Entwicklung automatischer Fahrzeuggetriebe gehört zu den interessantesten Ingenieuraufgaben der Automobiltechnik, weil sie Kenntnisse auf ganz verschiedenen Gebieten verlangt. Die Entwicklung jedes Fahrzeuggetriebes, dem Bindeglied zwischen Motor und Fahrzeug . Praktisch alle Fahrzeuggetriebe sind Stufengetriebe, von denen heute noch die meisten von Hand bedient werden. Das Bemühen, dem Fahrer das Kuppeln und Schalten abzunehmen, ist schon alt; eine befriedigende Lösung des Problems gelang aber erst, als für Anfahren, Übersetzungsbildung und Schalten neue Elemente wie Strömungsgetriebe, Planeten- Getriebe , kraftschlüssig schaltende Bremsen und Kupplungen sowie die hydraulische oder elektronische Steuerung eingesetzt wurden. In den 80er Jahren bestanden die meisten Automatikgetriebe aus Gusseisen und waren mit Schaltstößen und schlechten Schaltzeitpunkten durch Regelung mit Steuerzug und Modulationsdose behaftet. Die Höchstgeschwindigkeiten eines Automatikgetriebes lagen damals durchschnittlich bei ca. 140-180 h/km. Durch hervorragende Kühlung und die geringe Höchstgeschwindigkeiten in Abhängigkeit der Dichtigkeit hielten diese Getriebe meist ein Autoleben lang. Ende der 80er Anfang der 90er Jahre, mussten die Hersteller auf Abgasbestimmungen und auf Kundenwünsche wie Klimaanlage und Schaltkomfort reagieren. Dies führte zur Einführung der Elektronischen Getriebesteuerung und der Leichtbauweise eines Automatikgetriebes durch Aluminium. Anfangs gaben die Hersteller keinerlei Ölwechselintervalle für Automatikgetriebe vor. Es gab nicht einmal einen Punkt hierfür im Serviceheft des PKW. Häufig können die Kunden noch nicht einmal mehr den Ölstand, durch fehlenden Ölmessstab, selbst kontrollieren. Oft werden in Autohäusern und freien Werkstätten lediglich Getriebeölwechsel empfohlen, wenn der Kunde Schaltstöße, Ruckeln oder ähnliches bemängelt. Aus Erfahrung wissen wir, dass diese Kunden dann entweder die Fahrzeuge veräußern, verschrotten oder in einer der Firmen vorstellig wurden, in denen wir vorher arbeiteten, da die Beanstandungen noch immer vorhanden waren.

Im Wesentlichen sind automatisierte Getriebe wie ein Schaltgetriebe anzusehen. Sie bestehen aus einem Handschaltgetriebe und dessen wesentlichen Baugruppen, elektro-motorischen oder elektro-hydraulischen Aktoren für die Betätigung der Kupplung, für die Gangwahl und den Gangwechsel sowie einer elektronischen Steuerung.

Gegenüber einem Handschaltgetriebe hat das automatisierte Schaltgetriebe folgende Vorteile:

- Vereinfachte und damit komfortablere Bedienung

- Geringerer Kraftstoffverbrauch durch Optimierung der Schaltvorgänge

- Kürzere Kraftflussunterbrechung

Die Kupplungsbetätigung erfolgt über das elektronische Kupplungsmanagement. Für die Gangwahl und das Schalten der Gänge werden zwei Stellmotoren eingesetzt. Die dafür notwendigen Befehle können entweder vom Fahrer über einen Schalthebel oder von einer elektronischen Steuerung ausgelöst werden. Der Automatisierungsgrad kann von einfachen System, den Fahrer unterstützenden Funktionen, bis zum vollautomatischen System gewählt werden. Eine Verbindung mit der elektronischen Motorregelung unterstützt z.B. den Gangwechsel durch kurzzeitige Reduzierung des Motordrehmomentes.

Gegenüber anderen automatischen Getrieben bestehen folgende Vorteile:

- Kompakter und leichter Aufbau

- Hoher Wirkungsgrad

- Entwicklung aus vorhandenen Schaltgetrieben

Diese Getriebe sind bei Fahrzeugen mit kleinem Hubraum und geringem Kraftstoffverbrauch an zu finden. Beispiele hierfür sind: SMART, VW LUPO oder TOYOTA AYGO.

Das Doppelkupplungsgetriebe auch Direktschaltgetriebe genannt, ist eine Weiterentwicklung des automatisierten Schaltgetriebes. Dieses Getriebe hat gegenüber dem automatisierten Schaltgetriebe wesentliche Vorteile: Gangschalten erfolgt ohne Kraftschlussunterbrechung und hat somit einen geringeren Kraftstoffverbrauch.

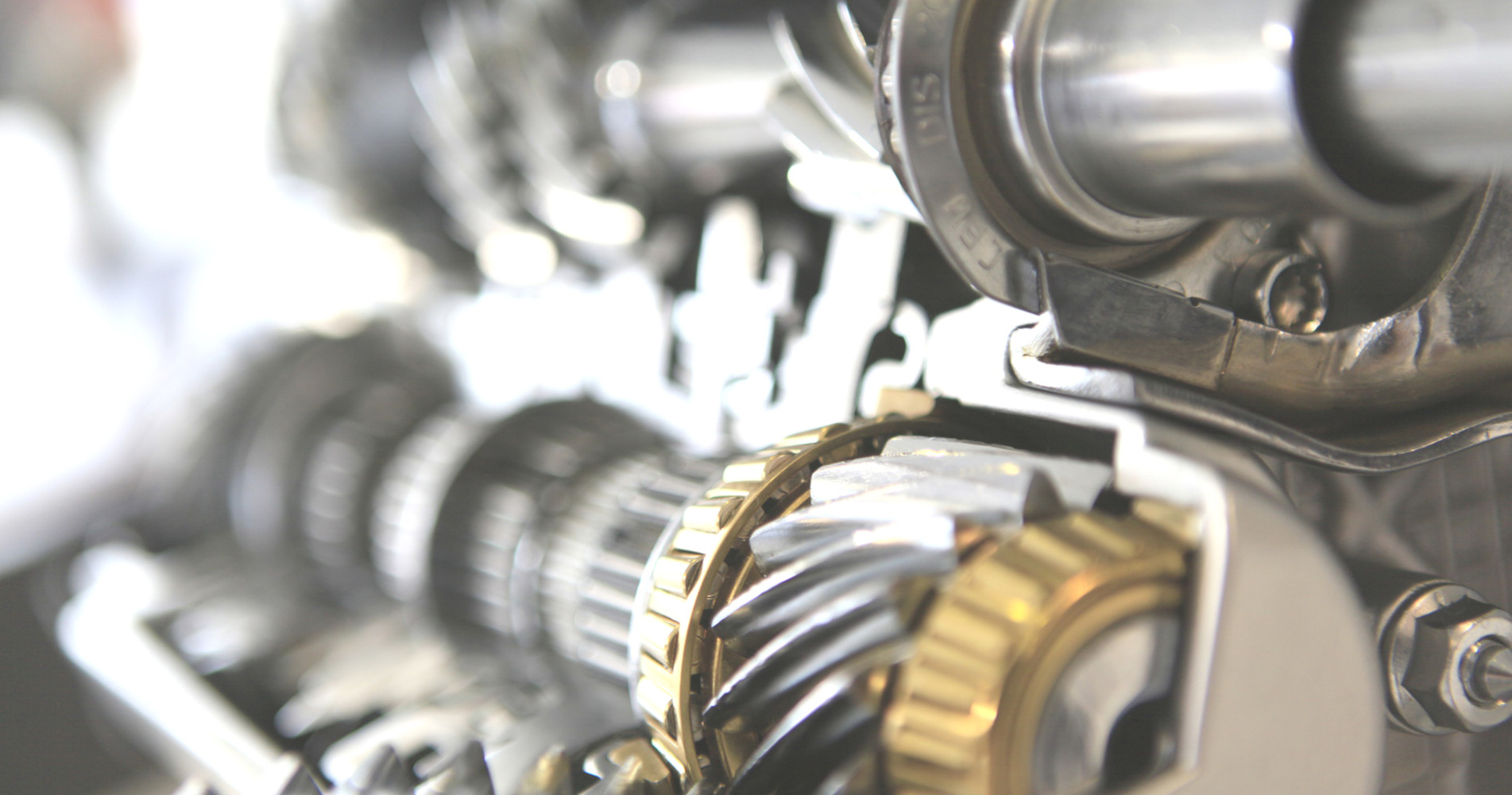

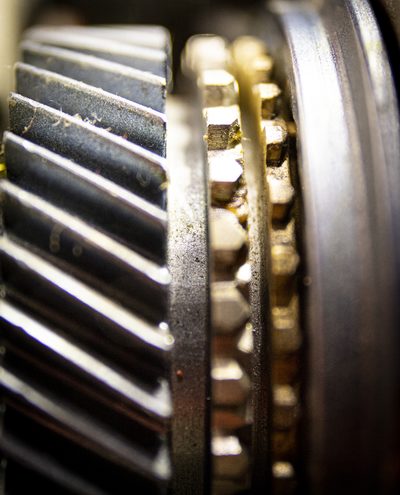

Das Direktschaltgetriebe hat im grundsätzlichen Aufbau wesentliche Bauteile eines Handschaltgetriebes. Die benötigten Zahnräder und Schaltelemente wie Schaltgabel, Schaltmuffe oder Gang Rad sind auf vier Wellen und eine Rücklaufwelle verteilt. Das Motordrehmoment wird wechselweise über zwei trockene oder nasse Lamellenkupplungen und Schaltelemente durch hydraulische Aktoren betätigt. Den beiden Kupplungen am Getriebeeingang ist jeweils einer dieser Getriebeeingangswelle zugeordnet. Eine Eingangswelle ist eine Hohlwelle und befindet sich auf der zweiten Welle, eine Vollwelle. Auf der Hohlwelle befinden sich die zwei festen Zahnräder der Gänge 2, 4 und 6, auf der der Vollwelle die drei festen Zahnräder der Gänge 1,3 und 5. Die entsprechenden Gangräder sind auf zwei weitere Wellen verteilt und auf diesen drehbar, aber nicht verschiebbar gelagert.

In einem stufenlosen Getriebe auch CVT-Getriebe genannt, wird eine gewünschte Geschwindigkeit mit einem stufenlosen Übersetzungsverlauf erreicht. Dadurch kann der günstigste Drehzahlbereich ohne zu große Abweichungen eingehalten werden. Die Vorteile einer stufenlosen Übersetzung gegenüber vergleichbaren Automatik- und Handschaltgetrieben sind - geringerer Kraftstoffverbrauch und - besseres Beschleunigungsvermögen.

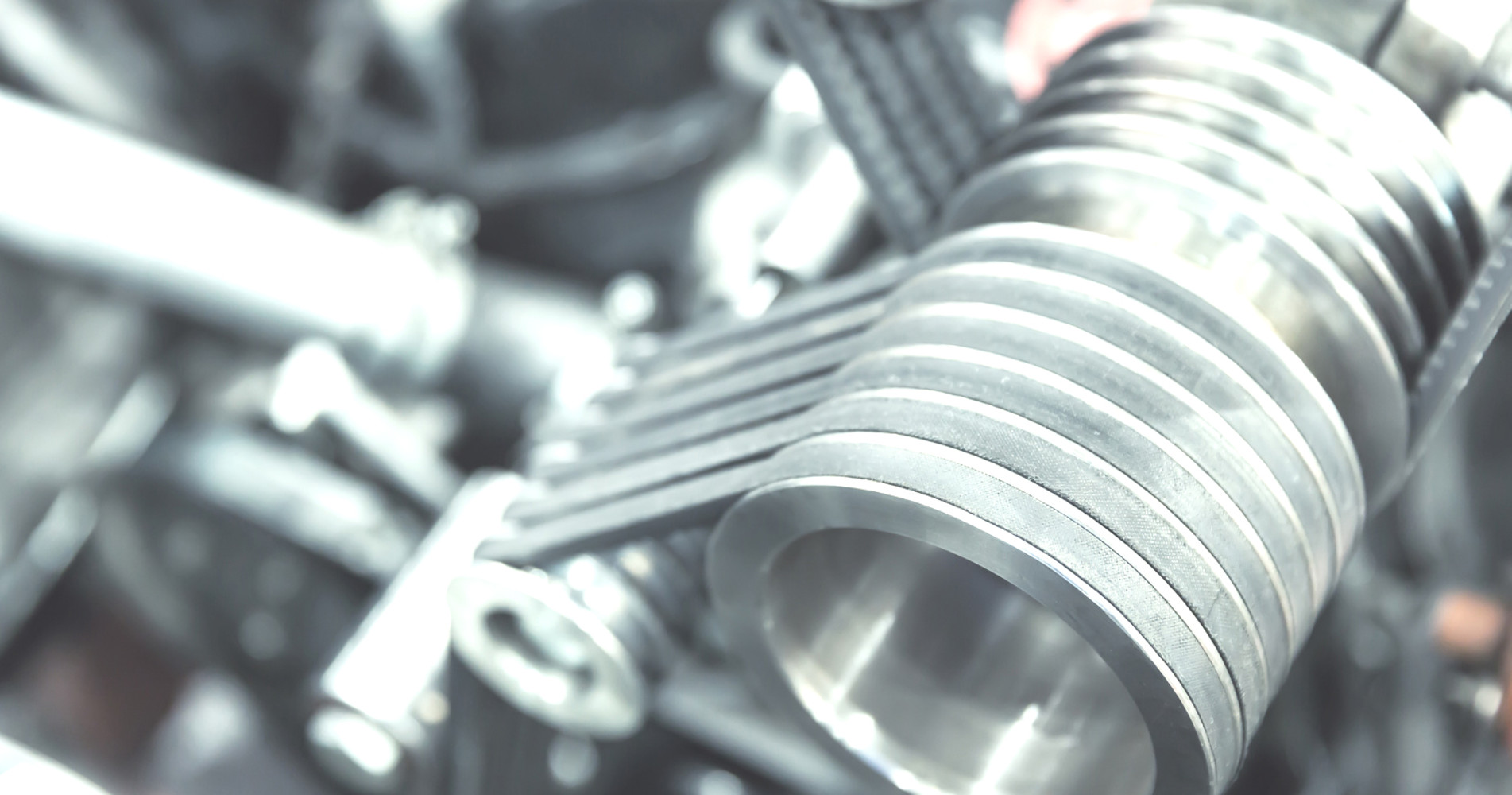

Zentrales Bauteil der stufenlosen Getriebe ist der Variator. Er besteht aus zwei Kegelscheibenpaaren, dem Primärscheibenpaar, das vom Motor angetrieben wird und dem Sekundärscheibenpaar auf der Abtriebsseite. Als Verbindungselement der Scheibenpaare dient ein Schubgliederband oder eine Laschenkette. Das Schubgliederband besteht aus etwa 300 gestanzten Schubgliedern, die in ihren seitlichen Auswirkungen von zwei Paketen aus jeweils zehn dünnen Stahlbändern geführt werden. Das Motordrehmoment wird von den Schubgliedern übertragen, die vom treibenden zum getriebenen Kegelscheibenpaar gedrückt werden. Die Laschenkette besteht aus nebeneinander gereihten Kettenlaschen, die mit jeweils zwei seitlich überstehenden. Wiegedruckstücken endlos verbunden sind. Diese sind zwischen den Kegelscheiben des Variators eingeklemmt, da die Kegelscheiben gegeneinander gedrückt werden. Es entsteht eine Reibkraft, durch die das Drehmoment übertragen wird.

Das Motordrehmoment wird nicht über einen hydraulischen Drehmomentwandler, sondern über eine Schwungrad-Dämpfereinheit, ein Zweimassenschwungrad oder einer Magnetpulverkupplung oder Anfahrkupplung übertragen. Ein Planetengetriebe erzeugt die Drehmomenterhöhung befindet sich zwischen dem Planetengetriebe und den Primärscheiben des Variators eine vorgelege Stufe. Von den Sekundärscheiben des Variatos wird das Drehmoment über ein Kegelradgetriebe zu den Rädern geleitet.

TEILE DER AUTOMATIKGETRIEBE

Der Wandler

Die Gänge werden über eine hydraulische oder elektronisch-hydraulische Steuerungseinrichtung (Schaltschiebergehäuse) automatisch in Abhängigkeit von der Motorbelastung und der Fahrzeuggeschwindigkeit geschaltet. Die Schaltung geschieht mit Hilfe von Kupplungen (Mehrscheibenkupplungen) und von Bremsbändern unter Last. Ein Schalthebel wird nicht benötigt.Durch Undichtigkeiten im Automatikgetriebe die durch äußeren Ölmangel oder internen Undichtigkeiten an der Steuerung, Kupplungen, Bremsen oder an der Pumpe entstehen können, sinkt der Systemdruck an allen Bauteilen eines Automatikgetriebes, welches nur durch eine Komplettüberholung zu beheben ist. Durch die hohe Beanspruchung des Wandlers ist dieser durch Steuerungsfehler und Überhitzungsproblemen in Verbindung mit der Überholung in jedem Fall zu erneuern.

Der Drehmomentwandler verfügt über ein vom Motor angetriebenes Pumpenrad und ein Turbinenrad, das mit der Getriebe- Antriebswelle verbunden ist. Zwischen diesen beiden Rädern befindet sich jedoch noch ein kleines Schaufelrad- das Leitrad. Bei niedrigen Motordrehzahlen rastet das zentrale Leitrad über eine Kupplung ein. Während das Pumpenrad sich mit dem Motor dreht, leitet es das Öl auf das Leitrad, dessen Leitschaufeln das Öl dann auf einem idealen Weg zum Zentrum des Pumpenrads zurückführen. Von hier wird das Öl wieder auf das Turbinenrad geleitet und trifft auf diesem Weg mit einem zusätzlichen Schub auf die Turbinenschaufel. Beim anfahren kann das vom Turbinenrad produzierte Drehmoment das doppelte der Motordrehzahl ausmachen. Während die Motordrehzahl ansteigt, löst sich die Kupplung, die das Leitrad kontrolliert, vom Getriebegehäuse und das Leitrad beginnt sich nach und nach mit derselben Geschwindigkeit zu drehen wie das Pumpenrad. Während sich das Leitrad dreht, leitet es das Öl auf einem anderen Weg an das Pumpenrad zurück und reduziert dadurch den Drehmoment-Multiplikations-Effekt. Sobald der Motor normale Drehzahlen erreicht, ist überhaupt kein erhöhtes Drehmoment mehr vorhanden, das Leitrad dreht sich frei mit und der hydraulische Drehmomentwandler verhält sich wie eine hydraulische Kupplung.

Die Ölpumpe

Durch Undichtigkeiten im Automatikgetriebe die durch äußeren Ölmangel oder internen Undichtigkeiten an der Steuerung, Kupplungen, Bremsen oder an der Pumpe entstehen können, sinkt der Systemdruck an allen Bauteilen eines Automatikgetriebes, welches nur durch eine Komplettüberholung zu beheben ist. Die Ölpumpe ist fest über eine Schraubverbindung mit dem Anlasser Kranz oder einem Wandlerblech verbunden und erzeugt sobald der Motor läuft einen Öldruck. Undichtigkeiten an der Gehäuse Dichtung, Radialwellendichtring ( Simmering) oder an der Grobabdichtung ( Buchse) können zum Ausfall des Getriebes führen. Im Fall eines mechanischen Schadens, wie Planetensatzschaden oder Wandlerschaden, zerstören die vorhandenen Abriebe die Abdichtung oder die Pumpenräder.

Die meist verbaut Ölpumpe in der Getriebetechnik ist die Sichelpumpe. Diese werden meist direkt von der Kurbelwelle oder der Getriebeeingangswelle angetrieben. Das Innen-Rad treibt das Außen- Rad an. Die Sichel ermöglicht die Bildung von großen Zahnlücken. Das durch Volumenvergrößerung einströmende Öl wird an beiden Seiten der Sichel zum Druckraum transportiert. Sichelpumpen sind flach bei einem großen Außen Durchmesser. Sie sind geräuscharm und liefern schon bei geringer Motordrehzahl eine hohe Förderleistung.

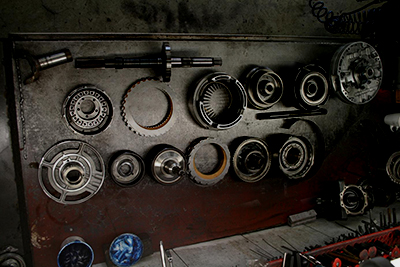

Der Planetensatz

Durch Undichtigkeiten im Automatikgetriebe die durch äußeren Ölmangel oder internen Leck Verlusten an der Steuerung, Kupplungen, Bremsen oder an der Pumpe entstehen können, sinkt der Systemdruck an allen Bauteilen eines Automatikgetriebes, welches nur durch eine Komplettüberholung zu beheben ist. Schäden am Planetensatz entstehen durch Schmierungsprobleme oder Lagerschäden, wie zum Beispiel hohe Geschwindigkeiten. Meist führt dies zu einem erhöhten Reparaturaufwand da die Späne zu hohen Schleifspuren in der Steuerung Kupplungen oder Bremsen führen und desweiteren zu einem verstopfen des Kühlsystems.

Weder die hydraulische Kupplung noch der hydraulische Drehmomentwandler können ein so hohes Drehmoment erzeugen, wie es beim Anfahren auf einer steilen Bergstrecke erforderlich ist. In den meisten Automatikgetrieben werden deshalb beide zusammen mit einem Getriebesystem eingesetzt, das ein Wechseln der Gänge ohne ein Auskuppeln des Motors ermöglicht. Dieses Getriebesystem wird Planeten-Getriebe genannt. Dabei werden Planetensätze verwendet, die aus einem Sonnenrad mit den umlaufenden Planetenrädern und dem Planetenträger bestehen. Der Planetensatz wird durch ein äußeres Hohlrad zusammengehalten. In einem einfachen Planetensatz ist das Sonnenrad zentral auf einer Getriebewelle befestigt und greift in zwei oder mehrere Planetenzahnrädern, die wiederum in das Hohlrad greifen. So können sich sowohl Planetenzahnräder als auch das Hohlrad um das Sonnenrad drehen. Ein Planetenzahnrad ist zudem mit einem Arm eines Planetenträgers verbunden. Dadurch dreht sich bei der Drehung der Planetenzahnräder um das Sonnenrad auch der Planetenträger. Befindet sich eines dieser Teile- Sonnenrad, Planetenräder, Planetenträger oder Hohlrad - im Stillstand, so können sich die anderen Teile drehen, um entsprechend dem Verhältnis der unterschiedlichen Zahnräder zueinander jeweils eine andere Geschwindigkeit zu erzeugen. In der Praxis verfügt ein automatisches Getriebe über zwei, drei oder vier miteinander verbundene Planetenräder, um die gewünschte Anzahl der Gänge einschließlich Rückwärtsgang zu ermöglichen. Einige Teile der Planetengetriebe sind ständig miteinander verbunden, während andere nur zeitweise mit einander verbunden sind und über ein System von Bremsbändern und Kupplungen ein- oder ausgekuppelt werden können. Die Kupplungen kuppeln Teile des Planetengetriebes am Antrieb ein oder aus, während die Bremsbänder andere Teile des Getriebes blockieren. Sowohl die Kupplungen als auch die Bremsbänder werden von Steuerschiebern ( Schaltschiebergehäuse) betätigt, die meist im unteren Teil des Getriebes sitzen.

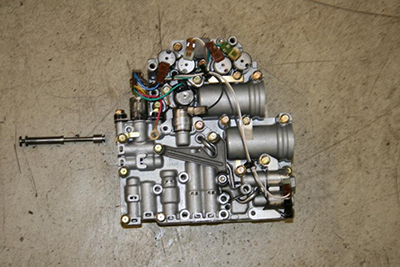

Der Schaltschieber

Durch Undichtigkeiten im Automatikgetriebe die durch äußeren Öl Mangel oder internen Undichtigkeiten an der Steuerung, Kupplungen, Bremsen oder an der Pumpe endstehen können, sinkt der Systemdruck an allen Bauteilen eines Automatikgetriebes, welches nur durch eine Komplettüberholung zu beheben ist. Meist fängt der Verschleiß im Schaltschiebergehäuse (Steuerung) an und führt zu einer Verringerung des Systemdruckes und zu einer Verringerung des Kupplungs- bzw. Bremsendruckes im Automatikgetriebe. Es gibt Fahrzeughersteller wo das Schaltschiebergehäuse durch mangelnde Ersatzteilebeschaffung nicht zu Reparieren ist. In diesen Fällen werden neue Schaltschiebergehäuse vom Hersteller von uns verwendet.

Alle notwendigen Steuerungs- und Regelungsfunktionen können hydraulisch durch nur wenige Elemente verwirklicht werden, im Gegensatz zur allgemeinen Hydraulik, wo meist Einzelelemente in mehr oder minder großen Anlagen einzeln montiert und durch Leitungen miteinander verknüpft werden, sind bei automatischen Getrieben alle vorhandenen Elemente in einem oder mehreren Gehäuse eng zusammengebaut und durch Kanäle, die im gleichen Gehäuse eingegossen sind, verbunden. Es kann von einer halbintegrierten Bauweise gesprochen werden. Damit werden kurze Verbindungsleitung und ein kleines Ölvolumen im Steuersystem erreicht, um ungewollte Verzögerungen in der Signalerzeugung und Weiterleitung zu vermeiden. Die zur Steuerung im Automatikgetriebe benötigten Messwerte wie Programmwahl - Beschleunigungswunsch - Motordrehmoment- und Fahrzeuggeschwindigkeit müssen erfasst und dem Schaltschiebergehäuse mechanisch, pneumatisch, elektrisch oder hydraulisch zugeleitet werden. Die vorhandenen Ventile (Kolben) sind sehr komplex um die beabsichtigten Steuerungsfunktionen wie, hoch oder runter Schalten, Schalthärte andere Funktionen zu bewirken. Alle selbsttätig ablaufenden Vorgänge sind das Ergebnis von Kraftvergleich, die, soweit hydraulisch erzeugt, sich aus Öldruck (Steuerdruck) mal Wirkfläche des Kolbens ergeben. Zu- und Abschalten von Drücken und somit Füllen oder Leeren von Kupplungen oder Bremsen. Veränderungen von Wirkungsflächen und Federkräften sind hier das Handwerkzeug, womit immer nur Addition und Subtraktion möglich sind.

Kupplungen oder Bremsen

Durch Undichtigkeiten im Automatikgetriebe die durch äußeren Öl Mangel oder internen Undichtigkeiten an der Steuerung, Kupplungen, Bremsen oder an der Pumpe endstehen können, sinkt der Systemdruck an allen Bauteilen eines Automatikgetriebes, welches nur durch eine Komplettüberholung zu beheben ist. Die in den Kupplungen oder Bremsen enthaltenen Belag- und Stahl Lamellen Verschleißen oder Verbrennen und müssen im Rahmen der Überholung erneuert werden.Kupplungen und Bremsen (Bremsbänder), sind notwendig um bei Bedarf Wellen verbinden oder lösen zu können. Sie verbinden drehende Bauteile des Planetensatzes. Die Lamellenkupplung schließt, wenn Hydraulik Öl in den Raum vor dem Kolben gedrückt wird. Der Kolben hebt sich an und hält die Belag Lamellen und hält ein Bauteil des Planetensatzes. Der Gang ist geschaltet.

Das Lamellenpaket setzt sich in der Regel aus Stahlblechscheiben und Belag Lamellen, das sind Blechscheiben, den Reibbelag tragen zusammen. Die Belag Lamellen haben Zähne oder Nuten, die in entsprechenden Gegenprofilen der Lamellenträger axial Verschiebbar sind. Sie bestehen aus einem trägerblech, auf das Reibbeläge aufgebracht sind ( gesintert oder geklebt ). Im Normalfall sind Belag Lamellen Innenlamellen und Stahl Lamellen Außen Lamellen. Die Stahl Lamellen sind eine harte und oft geschliffene Stahlscheiben in unterschiedlicher Dicke. Heut zu Tage werden diese aus gewalztem Federstahlblech gestanzt.

Das Bremsband

Durch Undichtigkeiten im Automatikgetriebe die durch äußeren Öl Mangel oder internen Undichtigkeiten an der Steuerung, Kupplungen, Bremsen oder an der Pumpe entstehen können, sinkt der Systemdruck an allen Bauteilen eines Automatikgetriebes, welches nur durch eine Komplettüberholung zu beheben ist. Beim Bremsband verbrennt der Belag durch Druckverluste oder das Band reist an den Schweißnähten. Meist fehlt dann ein Gang oder das Fahrzeug fährt nicht an.

Bremsbänder bestehen in der Regel aus Stahlband, dieses wird gestanzt und gerollt. Die Schlosselemente der beiden Enden werden meist zusammenhängend angeschweißt. In dem Geschlossenen Ring werden Beläge die meist schon Ölnuten aufweisen eingeklebt. Bremsbänder werden in der heutigen Zeit kaum noch verbaut, da die Regelung schwierig ist.

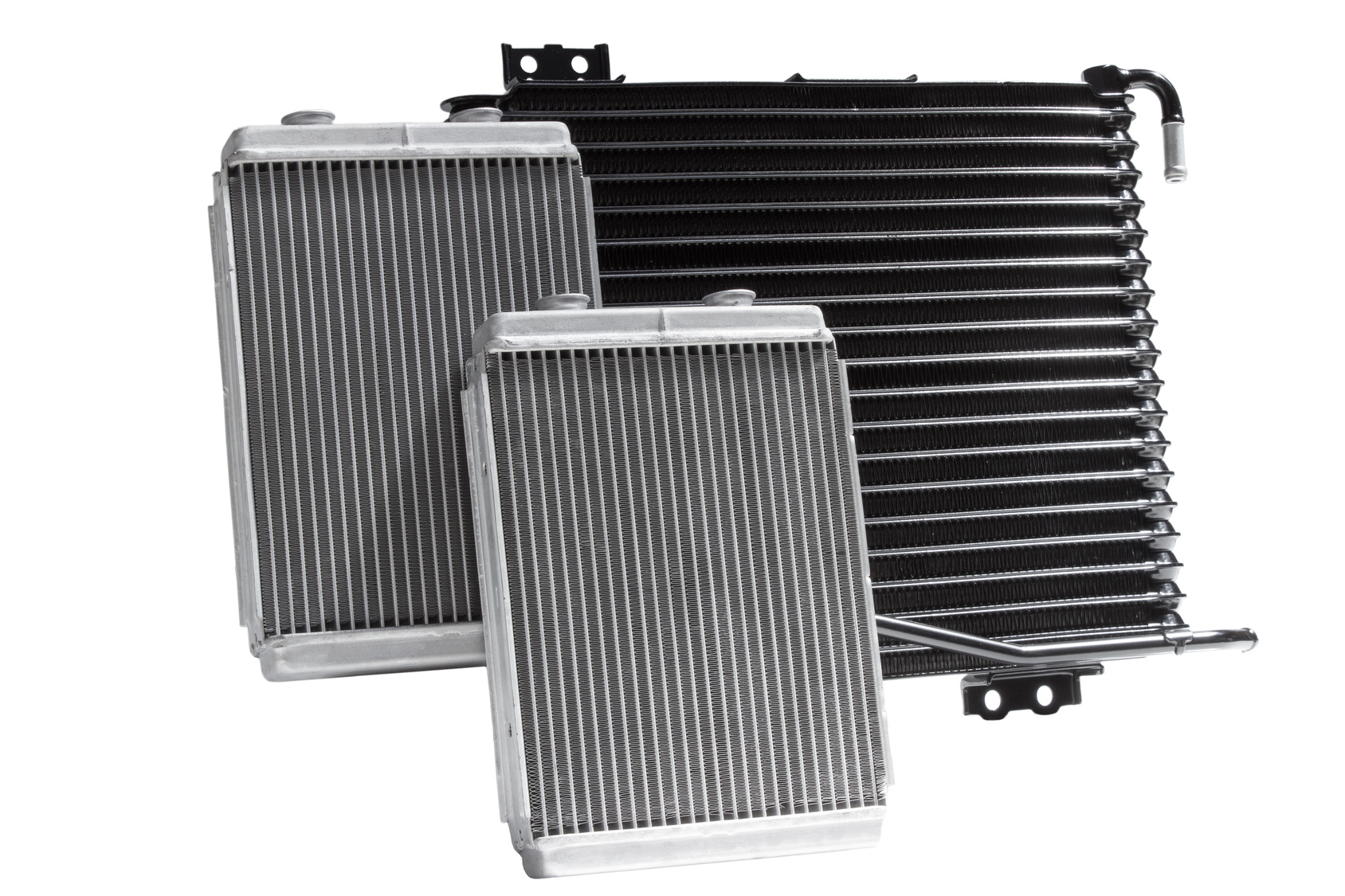

Der Kühler

Die Kühlung ist für das Automatikgetriebe ein wichtiges Kriterium und muss in jedem Fall gewährleistet sein. Meist ist die Kühlung durch Schmutz oder Abrieb des Automatikgetriebes nicht gewährleistet und führt zu Überhitzung des Getriebes und damit zu großen Schäden. Im Fall einer Überholung wird die Kühlung kontrolliert und muss im Fall eines Schadens durch Mehrkosten erneuert werden.

Die Konstruktion der Fahrzeuge veränderte sich stätig. Vor allem brachte aber der Einbau von Klimaanlagen für den Betrieb von Automatikgetrieben Nachteile mit sich. Bei benzinbetriebenen Fahrzeug entsteht so eine Betriebstemperatur von ca.80-100°C und höher. Der Klimakühler benötigt zur Kühlung die einströmende Außentemperatur um das Kühlmittel zu kühlen. Dies hat zur Folge, dass die Luft, welche zum Kühler des Motors und des Automatikgetriebes gelangt, durch den Klimakühler erwärmt wurde. Dies führt zu einer verringerten Kühlleistung und Erhöhung der Betriebstemperatur im Automatikgetriebe.

Da Aluminium einen hohen Ausdehnungskoeffizient aufweist, führt die Erhöhte Betriebstemperatur und die in Deutschland hohen Fahrzeuggeschwindigkeiten, zu einem Verschleiß. Meist fängt der Verschleiß im Schaltschiebergehäuse an und führt zu einer Verringerung des Systemdruckes im Automatikgetriebe. Desweiteren wirkt der Kühler des Automatikgetriebes wie ein Filter, dort sammeln sich Späne, Belag und andere Abriebe. Wir empfehlen daher eine Reinigung oder den Tausch des Kühlers bzw. die Montage eines Zusatzkühlers. Weiterhin besteht die Möglichkeit eines Glykolschadens.

Die Trennung im Kühlsystem zwischen Ölkreislauf und Wasserkreislauf ist nicht mehr gegeben. Dies führt zu einem vermischen der Kühlflüssigkeit mit dem Getriebeöl, welches zu einen Komplettausfall führt. In diesem Fall muss der Kühler in jedem Fall ersetzt werden, da es sonst nach kurzer Zeit erneut zu einem Ausfall des Getriebes kommt

Durch Montage eines Zusatzkühlers senken Sie die Betriebstemperatur eines Automatikgetriebes und erhöhen die Lebensdauer erheblich.